Wyobraźmy sobie na moment, jak potężne siły natury działają na materiały, które otaczają nas każdego dnia. Woda, powietrze, ogień – wszystko to ma wpływ na kształt i strukturę przedmiotów, które używamy. Czy kiedykolwiek zastanawialiśmy się jednak, jak procesy te są wykorzystywane w przemyśle? Jak za pomocą ognia i tlenu można nadać metalowi pożądany kształt i właściwości? To właśnie jest istota wypalania tlenowego. Jest to technika stosowana przede wszystkim w metalurgii, która polega na precyzyjnym cięciu metali przy użyciu strumienia czystego tlenu. W tym kontekście warto wspomnieć o specjalistycznym sprzęcie służącym do tego celu – wypalarkach tlenowych.

Wstęp do procesu wypalania tlenowego

Dla wielu osób temat ten może wydawać się skomplikowany lub niezrozumiały. Jednakże warto pamiętać, że wiele codziennych przedmiotów powstało dzięki zastosowaniu tej metody. Czy jest coś fascynującego w obserwacji, jak ogień i tlen przekształcają surowy metal w gotowy produkt? Bez względu na odpowiedź, ten artykuł pozwoli lepiej zrozumieć ten proces i docenić rolę, jaką odgrywa w naszym życiu.

Podstawy techniki wypalania tlenowego

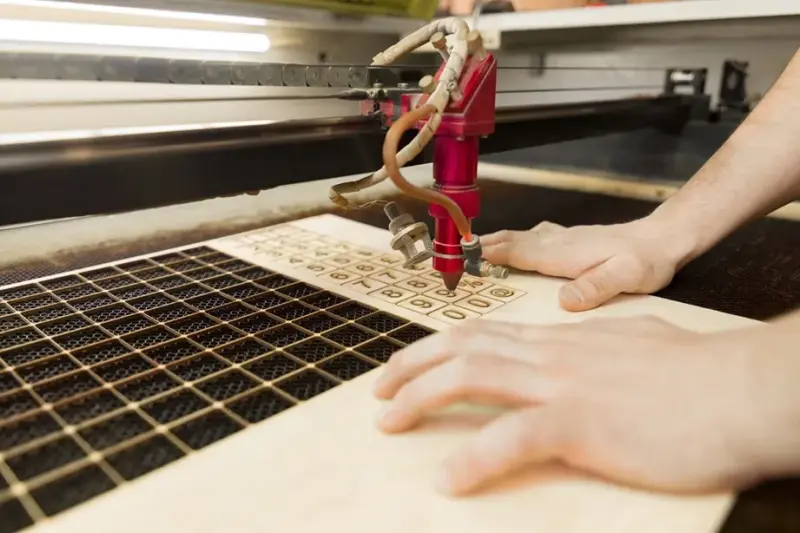

Wypalanie tlenowe to proces, który polega na cięciu metali za pomocą strumienia czystego tlenu. W praktyce wygląda to tak, że metal jest najpierw podgrzewany do bardzo wysokiej temperatury za pomocą palnika gazowego. Gdy osiągnie odpowiednią temperaturę (zwaną temperaturą zapłonu), do gry wchodzi tlen. Strumień tlenu jest kierowany na rozgrzany metal, powodując jego intensywne utlenianie. Reakcja ta generuje ogromną ilość ciepła, które dodatkowo podnosi temperaturę metalu. Efektem tego procesu jest cięcie metalu – tlen dosłownie „wypala” ścieżkę przez materiał.

Warto zauważyć, że proces ten wymaga nie tylko odpowiedniego sprzętu, ale także dużej precyzji i doświadczenia operatora. Kontrola nad płomieniem i strumieniem tlenu to klucz do skutecznego i bezpiecznego wypalania tlenowego. Dlatego też specjalistyczne maszyny do tego celu, zwane wypalarkami tlenowymi, są wyposażone w szereg funkcji umożliwiających precyzyjną kontrolę nad procesem.

Praktyczne zastosowania wypalania tlenowego

Technika wypalania tlenowego znajduje szerokie zastosowanie w wielu gałęziach przemysłu. Od metalurgii, przez budownictwo, aż po przemysł motoryzacyjny – wszędzie tam, gdzie potrzebne jest precyzyjne cięcie metali, można spotkać się z tym procesem. Wypalarki tlenowe są niezastąpione przy produkcji różnego rodzaju elementów konstrukcyjnych, rur czy profili stalowych. Dzięki nim możliwe jest szybkie i dokładne kształtowanie metali na potrzeby konkretnego projektu.

Jednakże technika ta ma również swoje ograniczenia. Ze względu na wysoką temperaturę procesu, nie wszystkie metale nadają się do wypalania tlenowego. Na przykład aluminium czy tytan są odporne na ten proces ze względu na swoje właściwości chemiczne. Mimo to, dla wielu innych metali – takich jak stal czy żelazo – wypalanie tlenowe jest jednym z najefektywniejszych sposobów ich obróbki.

Bezpieczeństwo pracy z wypalarkami tlenowymi

Przy pracy z wypalarkami tlenowymi niezwykle istotne jest przestrzeganie norm bezpieczeństwa. W końcu, mówimy o procesie, który wiąże się z użyciem wysokich temperatur i materiałów łatwopalnych. Dlatego też, zarówno operatorzy maszyn, jak i osoby odpowiedzialne za ich konserwację muszą być odpowiednio przygotowane i przeszkolone. Czy kiedykolwiek zastanawialiście się nad tym, jak ważna jest rola właściwej obsługi urządzeń takich jak wypalarki tlenowe? Nie tylko dla efektywności procesu wypalania tlenowego, ale przede wszystkim dla bezpieczeństwa pracowników.

Zakończmy więc naszą podróż przez świat techniki wypalania tlenowego. Dowiedzieliśmy się jak wygląda proces wypalania, poznaliśmy podstawy techniki stosowanej przy jego realizacji oraz dowiedzieliśmy się o kluczowej roli bezpieczeństwa podczas pracy z wypalarkami tlenowymi. Jak widzimy, proces ten jest skomplikowany i wymaga precyzji oraz odpowiedniej wiedzy technicznej. Wszystko to ma na celu zapewnienie najwyższej jakości produktu finalnego oraz bezpiecznej pracy operatorów maszyn.

Artykuł sponsorowany